Flere av dere som har tatt smykkekurs hos oss, har gått med planer om å sette igang med en egen smykkekolleksjon. Noen av dere har også tatt skrittet og satt planene ut i liv. Siden våre instruktører til daglig jobber innenfor forskjellige felt i smykkebransjen, alt fra reperasjoner, nyarbeider til produksjon, undervisning, taksering og gemologi har vi mulighet til å være behjelpelige og besvare de aller fleste spørsmål.

Et felt mange lurer på, er hvordan smykker kan produseres mer effektivt. De av dere som har lager egne kolleksjoner, finner snart ut at det er lite lønnsomt å lage hvert enkelt smykke fra plate og tråd. Selv om mye av gleden ligger i å tilvirke nye modeller, er det veldig morsomt å oppleve at det går an å tjene på smykkene, til å med å leve av å lage og produsere smykker.

Den vanligste metoden for å produsere smykker, er det vi kaller for investment støp, eller voks støp. På engelsk sier de Lost Wax, som betyr at du lager voksmodeller som du gipser og smelter ut. Deretter kan du fylle formen med ønsket metall. Her følger en beskrivelse av prosessen.

MASTER MODELLEN

Mastermodellen lages i metall eller i voks som du støper ut. All organisk materiale kan også brennes ut, f.eks frø, grener, til og med deler av dyr. Uansett, når du har mastermodellen klar, kan du lage en gummiform. Masteren burde være helt ferdigstilt mht overflate og form, så du ikke støper ut en masse modeller du må renovere ekstra mye på.

I dette eksemplet har jeg tatt en modell som skal være hul for å holde vekten nede. Derfor må jeg støpe ut to halvdeler som senere loddes sammen.

For at voksen og senere metallet trenger en kanal til å flyte inn og fylle formen, lodder jeg på et støpeløp. Jeg bruker tinnlodd som er lett å få vekk igjen, evnt lar jeg løpet ligge løst i vulkaniseringsgummien. Da må jeg bruke en skarp kniv for å åpne kanalen helt inn til formen.

VULKANISERING

Det finnes flere typer vulkaniseringsgummi. Selv foretrekker jeg å bruke silicon. Den gir en speilblank overflate og minsker renoveringen på de støpte smykkene. Men her finnes det også unntak. Noen ganger ønsker man en gummi som har ekstremt fleksible kvaliteter, andre ganger skal den tåle svært høye temperaturer så du kan støpe tinn rett i formen. I dette eksemplet bruker jeg en halvhard silicongummi fra SRS som jeg syntes fungerer i 99% av de formene jeg lager. Fargen er en ren bonus.

VULKFORMEN

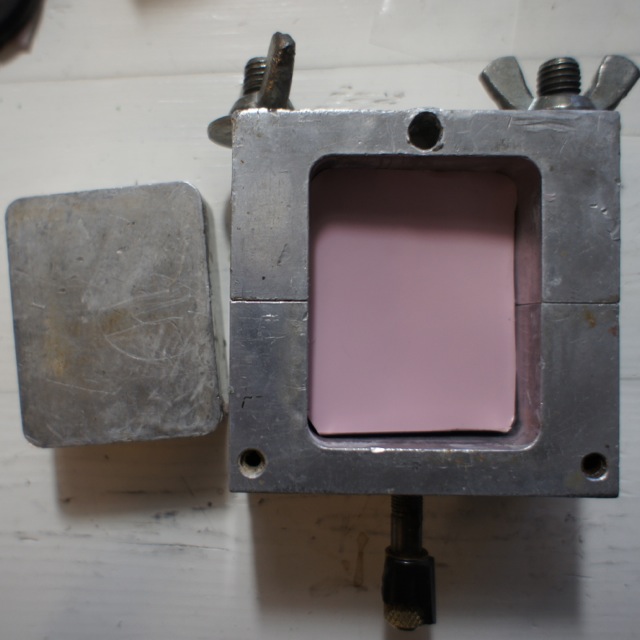

Når smykket er pakket inn i lagene med gummi, legges hele klossen i en vulkaniseringsramme. Denne sørger for at gummiformen får en gjevn varme og et høyt trykk, som må til for at gummien skal vulkanisere seg

Klar til å settes i vulkpressen

VULKANISERINGSPRESSEN

Formen legges inn i en presse som har varmeelementer i over- og underplaten. Det er viktig å følge produsentens anvisninger mht temperatur og tid for den enkelte gummien. Det vi ikke ønsker, er at krymp-prosenten skal overstige 1-3%. Denne gummien trenger 156 C og rundt 30 min/pr lag (cm).

La formen få kjøle seg før den åpnes. Det skal ikke påvirke gummiformen med rask avkjøling og noen pleier å legge den i kaldt vann. Selv lar jeg den ligge å bli så kjølig at jeg klarer å håndtere den uten å måtte bruke handsker. Men det er en fordel at den fortsatt er litt varn, da den da er mye mykere og lettere å skjære opp.

KUTTE OPP FORMEN

For å få en stabil gummiform hvor de to delene finner tilbake til riktig posisjon, er det en fordel at flatene har en ugjevn "berg og daler" overflate. Jeg pleier å starte med å skjære to plugger, så lar jeg skalpellen skifte retning hele tiden, mens jeg skjærer. Rundt og inn til smykket, passer jeg på at delingen er jevn og på et sted der det er lett å renovere. Det blir alltid en linje der formen deler seg.

For å få en stabil gummiform hvor de to delene finner tilbake til riktig posisjon, er det en fordel at flatene har en ugjevn "berg og daler" overflate. Jeg pleier å starte med å skjære to plugger, så lar jeg skalpellen skifte retning hele tiden, mens jeg skjærer. Rundt og inn til smykket, passer jeg på at delingen er jevn og på et sted der det er lett å renovere. Det blir alltid en linje der formen deler seg.

Det er viktig å få linjen som deler formen på et strategisk sted. Her har jeg lagt den langs ytterkanten av smykkedelene, noe som sørger for at de stramme overflatene ikke blir berørt av linjen som deler gummiformen. Her ser dere (til tross for uklare bilder), hvor blankt avtrykke etter smykkedelene er. All sikk sakk skjæringen, sørger for at gummiformen låser seg i riktig posisjon og forhindrer at voksen skal flyte ut mellom gummidelene.

UTVOKSING AV VOKSMODELLER

Vokskjelen er en beholder som inneholder et varmeelement og er koblet til trykkluft. Normalt trenger de fleste gummiformene et trykk mellom 0,3-0,8 bar trykk. Det er en fordel med en voks som flyter godt på lave temperaturer. Er voksen for varm, vil den feste seg til gummiformen, få en grov overflate og krympe mer en hva som er ønskelig. Alt som blir varmet opp, ekspanderer og vil derfor krympe når det beveger seg mot romtemperatur.

VOKSMODELLER

Her er en vellykket voksmodell. Noen former trenger litt prøving og feiling, før man finner den riktige kombinasjonen med temperatur og trykk. Den silkematte overflaten, kommer av at jeg måtte tilsette litt talkiun for å få luften til å evakuere lett ut av formen, når voksen skal inn. Noen ganger er det ikke ønskelig med talkium, men med denne modellen er det lett å polere over overflaten og få en høyglans-polert overflate.

Krymp prosenten fra mastermodellen til ferdig utstøpt modell, ligger på 5 %. Greit å vite !

VOKSTREET

Voksmodellene festes på en voksstamme som veies. Alle metaller og metallegeringer har sin egenvekt. Voksen har en densitet på 1 gr/cm3. 925 sølvlegeringen har en densitet på 10,5 gr/cm3. Dersom vi veier voktreet (-gummifoten) og ganger den vekten med 10,5, vil vi få vekten treet vil ha i 925 sølv. Det er viktig å huske på å legge til litt ekstra for å få en "krympefot" i innløpet (se siste bilde) Dette har to funksjoner:

1) det gir en ekstra tyngde som vil presse metallet ut i formen (nå sørger vakum for dette i støpemaskinen, men ved sandstøp er det viktig)

2)Når metallet kjølner ned og stivner, vil det oppstå en liten krymp i metallen. Da virker denne klumpen som et metallreservoar som ettermater støpetreet i sekundene det stivner.

GIPSING

Vi sier at vi gipser støpetreet. Å bruke vanlig gips, vil ikke føre til annet enn at du har en krakelert gipshaug i flasken (det vi trer over vokstreet). Vi bruker en form for invenstment, en keramisk blanding, som minner om gips eller flytende keramikk for støp. Den skal blandes etter pinlig nøyaktige gips/vann forhold. Det er også viktig å evakuere den, det er å sette den i et vakumkammer for å trekke ut mest mulig luft. Det som skjer med blandingen, er at den da begynner å koke siden kokepunktet senkes under vakum. Denne maskinen gjør evakueringen og blandingen i en og samme operasjon. Blandes gipsen med en miksmaster i normal atmosfære, må den settes i et eget evakueringskammer. (Til venstre i bilde ser dere en glassklokke som står på en plate tilkoblet en vakumpumpe).

VENTETIDEN

Etter at flaskene er fylt opp med investment/gips, skal de stå i to timer, så gipsen stivner. Det er ultraviktig å merke flaskene, så du vet hva slags metall og hvor mye som skal i hver enkelt flaske. Også hva som støpes. Store modeller skal ikke ha like høy temperatur på metallet eller flasken som små tynne modeller.

STØPEMASKINEN

Moderne støpemaskiner har to kammere. Et for nedsmelting av metaller øverst og et for støpeflasken nederst. Det støpes fortsatt med åpene anlegg, enten slyngestøp der det er sentrifugalkreftene som slynger metallet inn i flasken, eller med vakum rundt støpeflasken og gravitasjonen til hjelp. Ulempen med åpene anlegg, er at metallet tar til seg store mengder oskygen inn i smelten. Dette resulterer i mye gødehud (skjolder av oksidert kobber som metallet legeres med) og porer. Moderne støpemaskiner smelter metallet ved hjelp av induksjon og under vakum og dekkgass (argon eller nitrogen) som ikke reagerer med flytende metall. Flasken er i et kammer med -1 bar undertrykk og metallet presses inn med opp til 3 bar overtrykk. Dermed klarer metallet å fyll selv de fineste filigransmykkene.

Her har jeg tatt lokket til siden. Smelten er beskyttet av dekkgass som er tyngre enn luften og ligger som en usynelig sjø over smelten. Nå er temperaturen ca 850 c og metallene har begynt medsmeltingen. Roden i midten er pluggen som tetter hullet i bunnen. Føleren for termostaten ligger inni roden.

KLAR FOR STØP

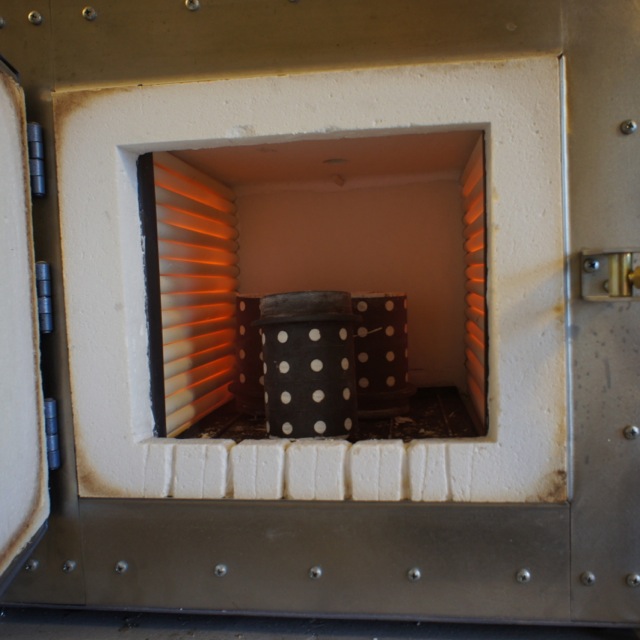

Når metallet er smeltet og evakuert, er det på tide å sette inn flasken. De holder en temperatur mellom 500 og opp til 650 c når de settes inn.(Platina støpes med en flasketemperatur på 900 c). Før det har de gjennomgått en utbrenning der voksen har fordampet på 730 c. En utbrenning foregår ved en gradvis oppvarming over 10-15 timer alt etter som størrelsen på flaskene.

Flasken er i maskinen, klar til støp.

Etter støp, kan flasken godt hvile i 15-30 min før den avkjøles i kaldt vann. Tar du den for tidlig i vannet, vil krystaliseringen av metallet bli grovkornet og metallet blir også svært mykt. Det vi ønsker å få til i en støp, er en finkornet krystalstruktur, som gir et mer duktilt metall som tåler mer påkjenning uten at det forårsake materialtrøtthet.

VASKE UT MODELLENE

Når metallet har kjølt seg tilstrekkelig og det ikke lyser rødt lengre, er det klart for å få av gipsen. Metallet kan godt være 3-400 grader varmt. Det som skjer når vi avkjøler det i kaldt vann, er at damptrykket slår gipsen i filler og vi får ut støpetreet. Dersom det støpes med stener (en stenfaters mareritt), må flasken avkjøles til romtemperatur før den høytrykkspyles ren for gips.

Det ferdige resultatet, en vellykket støp uten svinn. Metallkumpen jeg holder i, er ekstrametallet jeg tilsatte i smelten for ettermating. Vi bruker stammen i neste støp, tilsatt nytt metall 50/50. Klumpen, eller kongen som den også kalles, klippes av og sendes til raffinering. Alle urenheter vil samle seg i denne og det ønsker vi ikke å ha med i neste smelt.

Takk til KGD-Kaja Gjedebo Design for bruk av hennes modell til denne beskrivelsen.